新闻中心

zenon 定义精确制造新概念.

—BMW应用之二

焊接, 压焊, 铆钉, 拧紧螺丝 – 只有通过这些动作才能完成将数百个元件组合在一个完整的汽车车体结构中的工艺要求. 当前活跃在汽车制造业生产线上的工业机器人和最新进科技技术的应用可以确保车体的制造过程中实现最高精度的自动化操作. Zenon软件是一种自动化和可视化软件设计工具, 提供了现代最先进产品制造过程的全方位控制解决方案。

现代汽车车体结构制造的自动化程度接近其全部制造工艺的百分之 90 到 95, 代表了当今最近进的自动化生产水平. 在此工业机器人处理由铝板或钢板制成的各种零部件.基本由钢金属构成的车体在此组装较小的部件,如车门, 车前部分或车底部件, 然后开始焊接, 压焊或拧紧. 组成一辆车的几个组装部件事先会单独在焊接线上进行加工. 在汽车工业制造的自动化程度的增加往往意味着生产工厂和其系统的监控更复杂和更有效率. 此外, 随着自动化程度的增加, 会产生越来越多的数据需要被及时进行分析以便生产指令执行更精确. 这就是汽车制造业对 zenon软件如此感兴趣的原因所在.自从1999年以来BMW集团已应用zenon软件在其全球的分支机构和工厂的生产制造中 – 同样在其车体结构车间也采用的zenon 软件以应对各种挑战.

zenon 提供出色的软件兼容性和硬件独立性

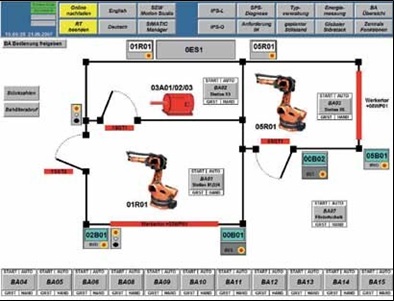

现在使用zenon的客户可以从软件提供的优异功能中获得更大商业利益. 整个软件功能是可视要求可应对调整的, 硬件可以独立采购且兼容性能出色, 运行在 CE 人机上的HMI项目也可以与在PC系统上的SCADA项目一样快速高效. Zenon的兼容性意味着配置过程只需一次, 可同时节省用户的时间和金钱. 新系统也允许用户在运行界面上显示S7 PLC的图形化程序顺列,并对实际运行中的数据进行在线诊测. 因为所有的显示数据都是PLC程序中变量或地址的直接影射. 以这种方式, 用户可以当场对设备自动化运行程序的每个步骤进行监控. Zenon软件对当前PLC程序运行在哪一步骤及其状态的显示都是使用易于吸引用户注意的图形进行变化的. 这样所有得到的系统信息均能被及时进行有效的统计分析. 当一个错误在系统运行中出现时, 此功能可以显示产生错误是在哪一个程序的步骤中,并可以文本显示造成此错误产生的可能原因. 另外一个使用zenon 软件解决方案的优势在于其软件应用的投资总成本远远低于竞争对手的投资预算. 这其中也包括了我们软件的许可证费用,配置项目投入及先期培训费用.

输送和制造线的高度自动化 |

设计计划是关键 标准化确保项目再使用和效率 |

在早期就能把问题控制在源头

在 zenon软件内, 报警过程中显示的详细信息可以帮助工厂操作人员快速更正错误产生的根源, 如果可能的话, 也可以勿需维修部门的帮助就解决问题. 为了进一步对报警精确定义, 计划和响应人员也参与了PLC程序的显示模板设计, 以确保在报警时得到足够的维修信息– 这一方面是为了工厂的操作人员的方便, 在另一方面也是为了事后统计分析的目的. 各种问题的详细信息可以制成操作模式代码, 因为运算对象 (物理地址)和运算对象的符号名(“在后方向前移动”) 更易于在无线通讯系统中识别和标记. 除了报警管理外,还有许多其它类似的软件功能在汽车工业制造领域提供用户方便使用: zenon 软件解决方案确保生产制造柔性化, 兼容性以及产品品质.

包括显示用的计算机, 被安装在中央BVS 电器柜中. “BVS” 代表德文 “bedienen, visualisieren, steuern” (操作, 显示和控制). 在中央控制中心zenon 软件负责载入所有的控制数据, 监控, 并显示出来,为更高层的管理系统统计信息作准备. 当然控制中心的操作人员也可以使用zenon对制造过程做各种人为干涉,如果需要的话. 在分布于加工线上的控制机站内, 大多也使用zenon CE版软件, 用于本地显示和操作(BVO = Bedienung-Vor- Ort (本地操作)). 我们可以通过一个小小的例子, 来说明一个任务是如何在工厂内被自动执行的: 钢金属部件被定位, 被钢夹固定在指定地方,然后一起进行焊接或压焊. 这个过程大部分都由机器人来完成. 此过程中会使用许多不同的测量方式(包括超声波和激光方式) 作控制系统的反馈信号,以对车体或其它早期已拼装的部件的加工精度误差进行全面校对. 加工完成前后的车辆部件由输送系统送入和载出. zenon 提供了所有这有加工过程的可视化显示界面.

包括显示用的计算机, 被安装在中央BVS 电器柜中. “BVS” 代表德文 “bedienen, visualisieren, steuern” (操作, 显示和控制). 在中央控制中心zenon 软件负责载入所有的控制数据, 监控, 并显示出来,为更高层的管理系统统计信息作准备. 当然控制中心的操作人员也可以使用zenon对制造过程做各种人为干涉,如果需要的话. 在分布于加工线上的控制机站内, 大多也使用zenon CE版软件, 用于本地显示和操作(BVO = Bedienung-Vor- Ort (本地操作)). 我们可以通过一个小小的例子, 来说明一个任务是如何在工厂内被自动执行的: 钢金属部件被定位, 被钢夹固定在指定地方,然后一起进行焊接或压焊. 这个过程大部分都由机器人来完成. 此过程中会使用许多不同的测量方式(包括超声波和激光方式) 作控制系统的反馈信号,以对车体或其它早期已拼装的部件的加工精度误差进行全面校对. 加工完成前后的车辆部件由输送系统送入和载出. zenon 提供了所有这有加工过程的可视化显示界面.  一旦这些预定义的标准和功能被放在一个项目或系统中测试成功, 然后用户才能在整个公司或集团所有工厂不同的生产设备上使用它们.

一旦这些预定义的标准和功能被放在一个项目或系统中测试成功, 然后用户才能在整个公司或集团所有工厂不同的生产设备上使用它们.