新闻中心

用zenon简化显示突出重点 –一键显示所有KPI指标.

创立先进生产系统的前提是要让所有反映生产及其性能的关键指标处于真实可控之中,并追求尽可能最大限度的标准化生产。在德国Emden市的大众汽车生产线上应用zenon自动化控制软件的主要目的在于:提升车辆装配生产的透明度、 提高生产线工作效率及更好的挖掘工厂的生产潜能。通过基于zenon软件生成的车辆装配信息系统,维修工程师得以即时访问所有与生产有关的信息和关键指标。

Emden的大众汽车厂日产 1,200 辆车,该工厂于1964 年建成至今已生产超过 950 万辆车。Emden大众自 1977 年开始生产帕萨特豪华轿车,目前帕萨特品牌汽车的定制版仅可在此处有生产。多年来Emden大众一直以领先整个行业的成功经营模式为世人所赞誉。

|

用zenon来设定新标准

几乎所有系列的帕萨特都有在这里生产。在2003年中、2004年9月份这里曾生产过全球大众制造的第1200万辆和1300万辆帕萨特汽车。2005年8月第六代帕萨特定制版的生产在该工厂启动。到2007年11月底这里又生产了全球大众制造的第1500万辆帕萨特汽车。在2008年Emden开始独家生产新型号,帕萨特CC。通常工厂在推出一种新型号车型时就会触发新的制造设备及其软件的投资。同样在Emden的大众汽车工厂因需要生产帕萨特新系列而对其装配生产线进行了现代化的更新,并以标准化的软件为基础进行生产控制可视化系统的开发。而这个应用软件,就是zenon,通过其设立的工厂生产集中监测系统,Emden大众得以在生产管理中设置了新的标准。 |

统一大众帕萨特汽车装配生产过程

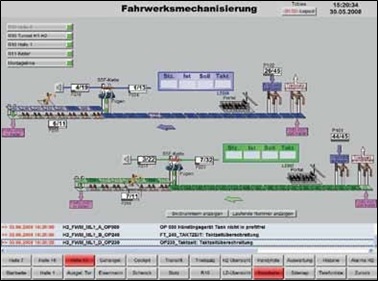

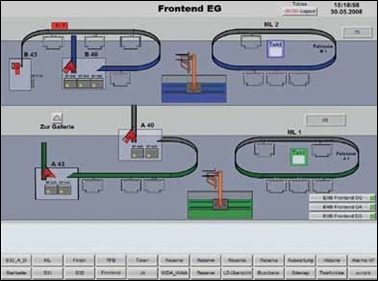

在大众Emden工厂的车辆装配生产中,zenon软件共负责四个装配车间的生产,与更底层和更高层工厂系统的通讯工作,同时还负责整个装配工厂的信息流管理,及 构建高性能、高效率的信息系统所需要的所有数据。以上功能至今还仍没有其他的系统能够做到并令大众汽车公司的项目经理满意。工厂对zenon软件的一项最重要的评判标准就是要求其可以使用不同品牌的控制器并具有极其广泛的系统整合能力。"现代的工厂生产管理要求所带来的数据量的增加使我们无法从工厂的所有环节中获取数据并将它们全部可视化。旧系统已严重超载并变得运行越来越慢了。这个现实总是自然要求一个全新的解决方案",大众在 Emden 工厂的项目负责人Mario Ewen解释道。现在的生产系统中总共有来自不同厂家的超过120种不同型号的控制器。Zenon软件从中接受、使用了50,000 多个变量,并将其可视化以浏览整个生产流程实时状况。共计有172个画面用来显示整个装配过程。开发新的应用程序的另一个诱因是以前电脑所用的操作系统,Windows NT 中,已经停止销售和服务了。更重要的是,以前所使用的程序不再被原供应商支持了。"总而言之,我们以前供应商所提供的应用程序不再能胜任现代化升级后的需求了。我们通过比较一系列的软件,同时考虑到我们自身的要求,最终得出结论,zenon可以满足我们列出的所有标准。我们现在为整个装配过程所使用的一致的、标准的解决方案",大众 Emden 工厂的维修工程师Georg-Joachim Loger解释道。这个项目是由该工厂的过程管理和生产设施管理人员与zenon的工作人员共同完成的。大众汽车公司感到特别的高兴可以以直接有效的办法和zenon团队沟通需求,并且由zenon团队负责满足前者想要的一切,并为这个项目作出相应的改进。

构建高性能、高效率的信息系统所需要的所有数据。以上功能至今还仍没有其他的系统能够做到并令大众汽车公司的项目经理满意。工厂对zenon软件的一项最重要的评判标准就是要求其可以使用不同品牌的控制器并具有极其广泛的系统整合能力。"现代的工厂生产管理要求所带来的数据量的增加使我们无法从工厂的所有环节中获取数据并将它们全部可视化。旧系统已严重超载并变得运行越来越慢了。这个现实总是自然要求一个全新的解决方案",大众在 Emden 工厂的项目负责人Mario Ewen解释道。现在的生产系统中总共有来自不同厂家的超过120种不同型号的控制器。Zenon软件从中接受、使用了50,000 多个变量,并将其可视化以浏览整个生产流程实时状况。共计有172个画面用来显示整个装配过程。开发新的应用程序的另一个诱因是以前电脑所用的操作系统,Windows NT 中,已经停止销售和服务了。更重要的是,以前所使用的程序不再被原供应商支持了。"总而言之,我们以前供应商所提供的应用程序不再能胜任现代化升级后的需求了。我们通过比较一系列的软件,同时考虑到我们自身的要求,最终得出结论,zenon可以满足我们列出的所有标准。我们现在为整个装配过程所使用的一致的、标准的解决方案",大众 Emden 工厂的维修工程师Georg-Joachim Loger解释道。这个项目是由该工厂的过程管理和生产设施管理人员与zenon的工作人员共同完成的。大众汽车公司感到特别的高兴可以以直接有效的办法和zenon团队沟通需求,并且由zenon团队负责满足前者想要的一切,并为这个项目作出相应的改进。

分布式, 安全和功能化

Zenon软件配备了生产一辆车可能所需要的一切现代技术。大众的生产管理软件被配置为一个具有冗余能力的客户端/服务器系统,以确保万无一失。在大众汽车公司的内部网络中现在共投入了8个zenon的客户端。以及二台冗余服务器,另外还有一个数据库和一台web服务器。其中zenon的web 服务器可同时支持100个 web并发客户端。系统会根据特定的任务或功能区来显示各个生产过程的状态。为了存储和归档生产数据,大众的管理人员设计应用了(Microsoft)SQL服务器。这个数据库会自动通过zenon的SQL 服务器连接器来添加数据,并可以确保这些数据自动被前者读回。此外该系统还包括了一个功能强大的用户管理模块,用于定义用户对项目和系统的访问权限。用户管理模块可以用来指定允许哪些用户查看或修改哪些功能 — — 例如生产日程表。

清晰的项目结构

整个树状项目结构中,集成了四个装配车间中的所有系统,可以显示包括生产系统浏览、 工业业绩分析、 生产和设施管理 (班组模式)、 高级报警管理、 时顺事件列表、 计量和工厂停机时间等,另外还包括项目的web 客户端。和各个独立的子项目,后者的功能主要是显示各子系统的详细信息、 驱动程序的连接和变量控制、 报警区域与工厂的班组信息。

zenon – 让成功可以量化

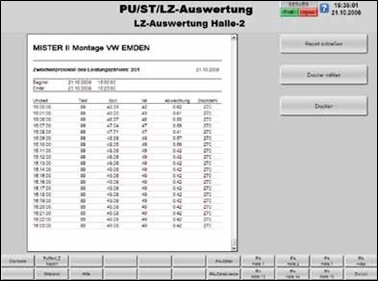

大众公司的新生产总控系统的重要目标之一就是要清晰完整地控制整个的装配过程,这项目标包括了装配车间的管理和生产工作。z enon软件特别的优势之一是用它来处理大量数据的能力,并以产品经理或在特定工厂岗位所需要的格式显示他们。Emden大众汽车公司的主要兴趣点在于以关键指标来表示其工厂生产总体状况,并以图形和报表的方式输出。汽车制造商现在可以使用这些关键指标来确定如何经济高效地运作总装车间了。换句话说,结果可以量化。这些关键指标中,例如,包括一条生产线的产量目标值和实际值、 二者之间的差异量、 单车装配时间,工厂内已设置的事项及他们的成因,及最终完成汽车的数量等。Mario Ewen解释道:"监测这些关键指标能保证装配过程的运行以尽可能有效,及发挥生产最大产能的方式进行。该系统为我们提供了所有的重要信息,使我们能够进行详细的分析和对各事项进行快速反应。"大众汽车也可以使用此数据来检测装配过程中发生的任何延迟的原因,并做出适当的反应。集成在zenon中的软 PLC模块,straton,是符合 IEC 国际标准的PLC编程工具,被用于此系统中的缓冲区、单元计算和输出计量等工作。为了确保所有关键指标都能准确地反映实际的装配过程,大众还额外使用的zenon的PFS模块。在Emden工厂项目上使用生产及设备工作日程表(PFS)的主要目的是控制时间序列事项的操作:这个工厂实际生产中使用了大量的工时模式(换班系统,工间休息时间 等)。从PFS录入的班次可以被分类、分组并进行统计评估。他们还可以被用作性能计算。"当所有这些关键指标被组合在一起时,他们会告诉你有多少辆汽车实际上在生产。这种方式下评估和监控整个装配过程会比以前显得更详细和全面",Mario Ewen总结道。

enon软件特别的优势之一是用它来处理大量数据的能力,并以产品经理或在特定工厂岗位所需要的格式显示他们。Emden大众汽车公司的主要兴趣点在于以关键指标来表示其工厂生产总体状况,并以图形和报表的方式输出。汽车制造商现在可以使用这些关键指标来确定如何经济高效地运作总装车间了。换句话说,结果可以量化。这些关键指标中,例如,包括一条生产线的产量目标值和实际值、 二者之间的差异量、 单车装配时间,工厂内已设置的事项及他们的成因,及最终完成汽车的数量等。Mario Ewen解释道:"监测这些关键指标能保证装配过程的运行以尽可能有效,及发挥生产最大产能的方式进行。该系统为我们提供了所有的重要信息,使我们能够进行详细的分析和对各事项进行快速反应。"大众汽车也可以使用此数据来检测装配过程中发生的任何延迟的原因,并做出适当的反应。集成在zenon中的软 PLC模块,straton,是符合 IEC 国际标准的PLC编程工具,被用于此系统中的缓冲区、单元计算和输出计量等工作。为了确保所有关键指标都能准确地反映实际的装配过程,大众还额外使用的zenon的PFS模块。在Emden工厂项目上使用生产及设备工作日程表(PFS)的主要目的是控制时间序列事项的操作:这个工厂实际生产中使用了大量的工时模式(换班系统,工间休息时间 等)。从PFS录入的班次可以被分类、分组并进行统计评估。他们还可以被用作性能计算。"当所有这些关键指标被组合在一起时,他们会告诉你有多少辆汽车实际上在生产。这种方式下评估和监控整个装配过程会比以前显得更详细和全面",Mario Ewen总结道。

所有在键指标, 清晰呈现和使用

大众的管理层现在可以通过表格或图形的方式来查看所有装配生产的关键指标。单个用户可以通过选择来显示他们想要查看的信息。系统用户也可以选择多个时间段,并将不同的时间段数据相互进行比较。通过这种方式,大众汽车公司的操作工人可以获得既广泛又扼要的关键信息,来帮助他们进行更有效的生产。

Zenon的报告产生器功能可以表格形式显示存档的数据,并以HTML 格式输出— —作为一个图或表中的报表。增强趋势模块可以图形显示想要浏览的数据。在项目运行时用户也可以设置各种图形显示,该功能允许显示多个图形以进行比较。这确保所有相关的操作可以被同时查看和分析、报告和图表化。"工厂系统监测应用中心现在是提高生产效率的重要工具",Mario Ewen解释道。

总体控制

现在更高层次的可视化也被作为一个亮点以反映工厂和系统信息内的所有事项。大众汽车公司过去曾为此运行了两个系统,但这些现在已经被一个单一的标准系统所替代。"我们也希望通过该系统和工厂监控尽可能详细的进行分析— — 一方面可以确保效率的最大化,另一只方面又能优化生产潜能",大众公司的Mario Ewen解释道。现在所有的工厂操作人员能立即知道当他们收到系统信息时应该做什么,并且可以马上作出响应。

在1号车间 (发动机和变速箱),2 号车间(主装配、 驱动组件、 磁盘、 驾驶室等), 7号车间(车头灯、 电池、 座椅、 车轮、 车门等)和16号车间(油漆后初始装配)的装配线上每天产生约 5,500条项目操作和系统信息。一方面所有的信息会用在统计评估和行业性能分析上。另一方面这些信息也可以以条状图或饼图的形式让人查看。在启用在线报警、 历史报警,待处理报警或重置报警时允许用过滤选项功能显示有效信息,用户另外还可以通过设置时间、分类或优先级指定其显示顺序。

在大众汽车公司规定在生产休息或换班时前次产生的报警信息会在显示屏上被清除掉。此种覆盖式的清理过程既可以确保重复的报警信息不再出现,同时也可以确保计算出的是各种报警所产生的净停工时间。产生停机的每个报警都会以互相有差异的单元号被存储在一起。存储起来的信息可以即用于作单独停机的测评,也可以和整个生产线、时间或换班计划一起在过滤器过滤后,在zenon显示屏上进行显示分析。

持续优化设备活动

同样出于确保整个系统可以提供有效服务,维护及升级的考虑,Mario Ewen和他的同事们选择了zenon。最重要的是管理层在决定所有未来的系统升级,以及工程师在进行所有的维护操作时,不用考虑要依靠第三方服务提供商或其他外部合作伙伴来进行。因这种方式可以节省大量时间和金钱。

通过软件的设备维护管理模块来负责生产线设备管理和数据维护。设备保养和维护时间间隔很容易就可以设定、管理和安排,如同详细的说明书。现在负责维护的工程师可以一目了然的看到设备、厂房和机器的到期维护指示。所有相关的维护操作都会记录在系统日志中。