新闻中心

zenon 应用BMW之柔性化.

和全球所有的BMW工厂一样,在BMW的 Dingolfing 工厂按柔性化要求设计的仓储和输送控制系统会按工艺要求自动从装配线上取走所有待安装车辆的车门,自动记录车门的相关信息,自动将其存放在系统分配好的最优位置,自动在对应车辆的车体完成加工后及时准确地传送到位重新安装. 和全球所有的BMW工厂一样,整个贮存系统的运行控制和显示均由zenon软件负责, 目标是以最小的空间需求达成最佳的产品多变性应用要求.

近些年来整个汽车工业正在转变之中, 其中最终车辆装配环节的变化最多最大: 市场需要不同规格的车型越来越多, 市场要求汽车在客户订购后送达其手中的时间越来越短. 这些趋势要求从事生产的整个过程必须高质量完成的同时,生产车辆的工厂也必须定时更新更现代化的设备. 在BMW的 Dingolfing工厂的汽车车辆装配线是整个宝马集团中最大的,其最大产 能 可以达到平均每天1,200 台 – 由此数以千计的零件组装成一辆完整的汽车. zenon 软件也是这一车辆装配设施的组成部分. 该软件主要是也应用于在装配工厂输送系统的自动化和可视化. 简单来说整个柔性设计的贮存和输送由电动车、悬浮电动列车和升降电梯组成. 在车辆涂漆以后, 车门从车体上被分开, 用升降电梯送至贮存层; 用于不同车型的待装车门均按要求共同贮存在这个区域的指定位置. 随后电动车将这些车门送至待加工区, 视实际需要及贮存区状况以非固定式贮存方式(柔性贮存)存储车门, 当有需要时, 把车门送入车门装配区域. 最终当车体部分完成加工后,车门会被传送回车体进行最后组装. 之所以要采用这种把车门从车体分开然后再重新装配回去的方式, 是由于它更容易方便操作工人在车门上展开各项必须的装配工作.

|

同时车体部分所需的装配时间也相对车门部分要长些, 由此后者需要以尽可能节省空间的方式被放置到车间的临时贮存区域. 这种新研发的贮存和输送系统可以确保只占用非常小的车间地面面积. 同时, 也可以确保所有的信息清晰可见: 所有的车门被分别标注以示区隔(车辆型号, 车辆底盘编号, 车门位置等等.), 这些信息均被加载到RFID 编码中, 因此任何特定的车门的位置都能随时掌控. 在工厂的不同位置上安装了分布式读/写站以控制和显示独立标记的悬浮列车路线. 使用者不但能读取数据, 而且也可以视需要修改和更新它. 对这样大的物流系统来说要使车门能出现在正确的时间和正确的地点是一个特别巨大的挑战; 尤其是对控制系统来说更是一个特别复杂的任务. |

优化工厂内部物流输送系统专家

德国Staudinger 公司是为宝马提供车门输送控制系统和软件的合作方. Staudinger 公司已经基于zenon研发了一套可靠地物流运作和显示软件. 该软件可以实时描述整个物流系统的运作情况. 该公司靠近宝马到工厂, 成立于1950, 现有150名员工, 专业从事于三个领域: 控制系统, 工厂和机械工程, 以及模拟模型.德国Staudinger 公司可以服务于几乎所有类型的自动化系统, 其产品适用于 各种具有挑战性的开环或闭环控制任务的解决方案.

最清晰方式处理复杂控制过程

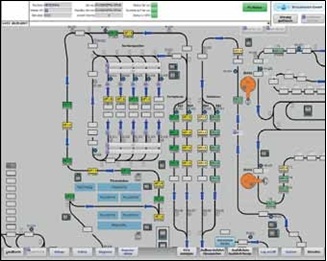

现在BMW Dingolfing工厂内运营中的车门输送系统能按需要处理各类复杂的控制任务并极其清晰地显示出来,以确保工厂管理和维修部门的工作人员在控制屏幕上一目了然的实时寻找到正在生产中的车体及相对应的车门位置等信息. 这种视生产状况而随时调整、重新分配贮存位,这个要求贮存空间最小、使用效率最高的柔性化存储和输送系统是以全图形方式显示生产状态的. 具体来说该系统是通过不同色彩来区别显示输送和存储链中的所有操作动作. 在一个存储链中的每一个矩形块代表着一个车门(或者是一组二个或四个车门). 系统通过矩形块的不同色彩来显示不同的车型, 以及车门的生产状态(未能完成加工的车门, 已完成装配的车门, 未能装载车门的空闲状态下的电动车等). 出于车门装配的需要, 有一台机器人安装在此以便于传送它们到头顶上的悬浮电车输送系统作预装配. 这个过程也需要在zenon软件上分别显示出来. 一旦车门在生产线上组装完成,它们将会被移送贮存以等待车体完成加工. 何时车辆准备安装车门的各操作轨迹信息(包括时间)会被系统以表单形式记录下来,此功能主要是作为过后的信息加工分析处理服务的. 画面上淡灰色的矩形盒是代表在此存储和输送系统内未被车门占用、可以使用的空间状态. 在车门被传送到生产线之前, 系统会自动核对并确定生产线中是否已存在相同型号的车门. 如果结果是有的话, 那么此车门将会存放在相同型号的车门那边,这样处理是为了把不同型号在生产线中分隔开来. 当车门被重新安装回对应的车辆上时同样系统会自动切换到另一种规定的色彩显示出来– 就像车门搬迁一样, 这个色彩转变过程是按照事先定义好的手册进行的. 当已存在存储和输送系统中的车门被移出后, 空出的挂钓会自动返回车门移送站– 在此完成一个循环, 然后过程继续周而复始. zenon 软件还可以让操作人员和维修人员通过画面缩放来查看工厂生产运营一个环节的明细,同时在同一画面中获得全生产线状况的清晰显示. “对我个人而言这种通过画面缩放来了解生产全局和明细的功能是zenon软件中最有用的,因为它大大地增加了用户的界面友好性, 使工厂管理人员工作起来更有效率,不管工厂生产实际上有多复杂”, 在Staudinger 公司负责显示系统的控制软件工程师Markus März说到.

何时车辆准备安装车门的各操作轨迹信息(包括时间)会被系统以表单形式记录下来,此功能主要是作为过后的信息加工分析处理服务的. 画面上淡灰色的矩形盒是代表在此存储和输送系统内未被车门占用、可以使用的空间状态. 在车门被传送到生产线之前, 系统会自动核对并确定生产线中是否已存在相同型号的车门. 如果结果是有的话, 那么此车门将会存放在相同型号的车门那边,这样处理是为了把不同型号在生产线中分隔开来. 当车门被重新安装回对应的车辆上时同样系统会自动切换到另一种规定的色彩显示出来– 就像车门搬迁一样, 这个色彩转变过程是按照事先定义好的手册进行的. 当已存在存储和输送系统中的车门被移出后, 空出的挂钓会自动返回车门移送站– 在此完成一个循环, 然后过程继续周而复始. zenon 软件还可以让操作人员和维修人员通过画面缩放来查看工厂生产运营一个环节的明细,同时在同一画面中获得全生产线状况的清晰显示. “对我个人而言这种通过画面缩放来了解生产全局和明细的功能是zenon软件中最有用的,因为它大大地增加了用户的界面友好性, 使工厂管理人员工作起来更有效率,不管工厂生产实际上有多复杂”, 在Staudinger 公司负责显示系统的控制软件工程师Markus März说到.

网络化, 兼容度及可扩展性

让工作人员能在需要时于任何时间和地点进行相关的软件操作和浏览是自动化控制边求达到的目标: 如此随时方便地在任意屏幕上设定参数, 切换或查看不同工位的报警和图形显示的数据趋势变化. Zenon的开放兼容性, 决定了它可以拥有独特的网络化通讯显示技术, 通过这项技术用户可以按需要创建网络项目以优化其生产和信息流程. Staudinger 公司很早就采用了这项技术来设计大项目、远距离分布式的多显示系统: 由于该项独有技术能帮助工程师快速建立网络化的显示系统,所以只需很少的时间BMW的网络化功能就得以实现. 项目建设成本因此得到极大的降低, 效率相对得到提升. 面向对象式的参数设置也使系统设定非常简单: 一旦设计好一个对象(可以是按钮或图形或复合元件)后, 整个系统就可以直接调用它. 之后不管这个对象作怎么的变更, 所有调用均自动更新, 勿需进一步操作即可安全可靠地使用了

所有不可测事件均考虑在内

zenon 允许应用项目对数据集进行修改, 移动或删除, 这个功能允许在需要的时候直接进入数据系统. 在相应操作下控制人员现在可以决定需要哪一个加工顺列. 这让整个复杂而又柔性化的仓储系统非常好用. 通过这一点我们可以认为高度自动化且高效的系统是可以由zenon 软件来实现的”, 来自 Staudinger 公司的Markus März解释到. 为了完美达成解决方案Markus März 和他的同事对所有可能发生的不可测事件进行计算以便在应用软件中包含这些事件的处理过程: 如果, 比如说, 在进行软材料检测时发现有一个车门进入了错误的输送线, 这类错误按规定必须即时进行更正操作. 在显示系统中包含有一个垃圾箱,允许用户把他们不需要的记录扔到此垃圾箱内进行删除. 这里使用用到画面拖拉技术, 然后负责人员可以把此车门数据放到正确的系统位置上. Staudinger 公司的继续谈到: “整个项目显示系统均使用zenon. 无论硬件和软件我们均采用当今最新技术,结果不仅非常可靠, 而且此系统也在柔性化上独一无二.